В начале 2010-х годов я написал несколько популярных статей о материале, из которого изготовлено подавляющее большинство современных удилищ, — об углепластике. Эти статьи (две на русском и одна на английском языке) изначально были размещены на сайтах norstream.ru и Daily Fishing. Статьи несколько отличались друг от друга (в частности, английская не была переводом ни одного из русских вариантов, а представляла собой самостоятельную статью на ту же тему), но суть была едина: речь шла о лапше, которую маркетологи вешают на уши рыболовам для продвижения своих углепластиковых удилищ. Ниже я привожу еще один русский вариант, который публикуется впервые. Тема остается актуальной и сегодня: миф о волшебных марках углепластика на удивление живуч, а представления многих рыболовов о том, из чего состоят удилища, на удивление ошибочны. Пользуясь случаем, вновь выражаю благодарность всем, кто так или иначе помог мне тогда в написании всех вариантов «Мифа», в том числе Армону Икрамову, Кириллу Гущину, Валентину Попову и Владимиру Капитонову.

Что такое углепластик?

Для разговорной речи характерно сокращение слов, терминов, широкое использование заимствований. Так, редко кто из рыболовов в разговоре скажет «углепластик», куда чаще вы услышите слова «уголь», «карбон», «графит». Но язык — штука серьезная, с ним шутки плохи. И сокращение углепластика до угля сыграло с рыболовами злую шутку. Какую? Сейчас увидим. А пока вспомним, что же такое углепластик.

Углепластики — это некоторые виды полимерных композиционных материалов (известных также как полимерные композиты и армированные пластики), то есть таких материалов, в которых полимерное связующее (матрица) армировано (усилено) наполнителями различной природы.

По структуре наполнителя эти материалы подразделяют на:

— волокнистые (армированные волокнами и нитевидными кристаллами);

— слоистые (армированные пленками и т.п.);

— дисперсноармированные (с наполнителем в виде тонкодисперсных частиц).

Говоря об углепластике применительно к удилищам, мы имеем в виду волокнистый композиционный материал из полимерного связующего, армированного углеволокном.

По-английски углеволокно будет carbon fibre, а интересующий нас материал — carbon fibre reinforced polymer (CFRP). Но длинные составные английские термины очень часто сокращаются до одного-двух слов, и в обиходе углепластик для удилищ обычно называют carbon fibre (по-американски — carbon fiber) или просто carbon. В Америке же и в Азии углеволокно нередко называют графитом (graphite), что, строго говоря, неправильно.

Русский рынок рыболовных принадлежностей, как водится, быстренько импортировал вместе с соответствующими удилищами слова «карбон» (то есть уголь) и «графит» и ввел их в оборот. Логично, что в России, как и за рубежом, внимание рыболовов сосредоточилось на свойствах «карбона», то есть углеволокна. Но удилища-то делаются вовсе не из чистого углеволокна, а из углепластика, и поэтому свойства использованного волокна — отнюдь не единственный фактор, влияющий на характеристики удилища. Говоря об удилищах «из угля», «из карбона», «из графита», народ совсем забывает о связующем. Но давайте пока остановимся на волокне.

IM6, IM10, IM12 — кто больше?

Одним из наиболее простых и, в то же время, действенных способов манипуляции сознанием рыболовов оказалось жонглирование названиями марок углеродного волокна. Само это волокно выпускается вовсе не теми заводами, которые «катают» удилища, а совсем другими предприятиями, специализирующимися на его производстве. Как правило, это подразделения крупных концернов. Волокно бывает разных видов, и для того чтобы различать эти виды между собой, каждый производитель присваивает им названия — марки. В свое время некоторые марки углеволокна стали очень популярны, и этим воспользовались недобросовестные дельцы. Но обо всем по порядку…

Углеродное волокно интересующих нас видов сегодня чаще всего получают из полиакрилонитрилового волокна с помощью окислительного пиролиза и карбонизации в инертном газе, причем полиакрилонитрил (ПАН) подвергается сложной многоступенчатой обработке на специальных производственных линиях. Максимально упрощая, это можно представить так, что при очень сильном нагревании из ПАН устраняются все лишние вещества и остается почти что один углерод, принимающий нужную структуру.

В зависимости от особенностей обработки исходного материала, на выходе получают углеволокно с теми или иными качествами (плотностью, прочностью и упругостью), из которого делают нити. Для производства удилищ требуется волокно не первое попавшееся, а с определенными свойствами. Случилось так, что некоторые виды волокна марки HexTow корпорации Hexcel (одного из крупнейших в США производителей углеродного волокна), а именно IM6, IM7 и IM8, были вынесены в названия тех серий удилищ, в которых соответствующее волокно присутствовало. Часть моделей из этих серий имела успех у рыболовов, получила широкую известность. А известность — это капитал, который тут же принялись растаскивать по кусочкам разные людишки, начавшие писать на своих дешевых «палках», заказываемых в китайском захолустье, заветные индексы IM6, IM7, IM8, IM9… Дошло дело до «сверхвысокомодульных удилищ из IM12». Особенно грешили этим немцы, поляки, но встречаются надписи IM12 и на удилищах торговых домов из других стран.

Постепенно в сознании рыболовов отложилось (не без помощи «добрых» дяденек-маркетологов), что IM (ай-эм) — это «модульность графита», и чем больше число, которое идет после букв IM, тем модульность выше и тем удилища лучше. А на самом деле? И что вообще это за сокращение — IM? Как оно расшифровывается?

IM = средний модуль

А на самом деле IM — это intermediate modulus, точнее — intermediate modulus fiber, то есть «волокно со средним модулем (упругости)». Средним!!! Хе-хе… «Наши суперсовременные удилища из сверхвысокомодульного графита IM12…» — и такую лапшу продолжают нам вешать на уши до сих пор. Высокомодульное волокно, кстати, имеет у Hexcel индекс HM (от high modulus). А как вообще обстоят дела с «модульностью»?

В данном случае имеется в виду модуль упругости, или модуль Юнга, — величина, характеризующая сопротивление материала растяжению или сжатию при упругой деформации. Совсем просто это можно объяснить как силу, необходимую для деформации стержня определенных параметров на определенную величину.

Когда речь идет об удилищах, модуль упругости указывается чаще всего в гигапаскалях (ГПа, GPa), а также в килограммах (тоннах) силы на квадратный миллиметр, или же в миллионах фунтов на квадратный дюйм (Msi), причем 1 Msi = 0,7 tonnef/mm² (10³kgf/mm²) = 6,89 GPa. Американцы предпочитают оперировать значениями в Msi, но в таблицах обычно указывают и GPa, британцы любят гигапаскали, японцы же больше склонны к гигапаскалям и килограммам силы. Поскольку паскаль — это ньютон, деленный на метр квадратный, то разница в значении модуля, выраженного в гигапаскалях и в тоннах на квадратный миллиметр, сводится к разнице между ньютонами и килограммами силы (1 кгс = 9,80665 H). Одним словом, чтобы с небольшим округлением преобразовать гигапаскали в тонны на мм, которые в ходу у персонала азиатских заводов (где и выпускается подавляющее большинство удилищ), достаточно отбросить от исходного числа один нолик.

Углеродное волокно, получающееся из полиакрилонитрилового волокна в рамках стандартного процесса, имеет модуль упругости примерно 32–35 Msi; усредняя, обычно говорят о 33 Msi или 24 тоннах. Например, углеволокно Toray марки Torayca T300 имеет модуль 23,5 тонны, а у Hexcel большинство недорогих марок (AS) — 33,5 Msi. Сегодня волокно именно с таким модулем идет на производство дешевых углепластиковых удилищ начального уровня. Условно его можно назвать низкомодульным, хотя на практике так обычно никто не говорит: еще бы — не звучит!

Если не останавливаться на стандартном варианте 33 Msi, то при усложнении обработки получается более плотное углеволокно, с более высоким модулем упругости. В среднем это 42 Msi, или около 30 тонн. Такое волокно уже заметно дороже, и в Штатах его обычно называют среднемодульным (IM). Например, у Hexcel марка HexTow IM6 имеет модуль 40,5 Msi (28,4 т), марка IM7 — 40 Msi (28 т), а марки IM8, IM9 и IM10 — 44 Msi (30,8 т). При одинаковом модуле упругости, марки углеволокна IM8, IM9 и IM10 различаются между собой по другим характеристикам, в частности по разрывной нагрузке и относительному удлинению, которые заметно увеличиваются в IM9 и еще больше — в IM10. Кстати, среднемодульное углеволокно HexTow IM10 и Torayca T1000 долгое время считалось наиболее прочным на рынке и даже подпало под определенные экспортные ограничения. Сейчас «Торэй» предлагает новое волокно Torayca T1100G, которое при модуле 33 т имеет значительно большую прочность, чем T1000, и представители компании хвалятся, что наконец-то удалось совместить высокую прочность и высокий модуль. Действительно, соотношение модуля и прочности здесь выдающееся, но можно ли отнести это волокно к высокомодульному, это еще вопрос, тем более что и входит оно в серию T. Пожалуй, правильнее было бы говорить, что оно находится на границе между среднемодульными и высокомодульными волокнами.

В последнее время препреги, изготовленные с использованием 30-тонного среднемодульного волокна, широко используются в производстве «народных» удилищ, то есть недорогих снастей с приличными рабочими характеристиками. Популярной и весьма недурной маркой 30-тонного волокна является Torayса T800.

При еще большем изменении производственного процесса получают высокомодульное углеволокно, с модулем, скажем, 55 Msi (38,5 т), например, Torayca M40JB. Или 64 Msi (45 т), как у HexTow HM63. Условно можно, пожалуй, считать высокомодульными (применительно к удилищестроению) волокно где-то от 50 Msi (35 т) и выше. Бывает углеволокно с модульностью и в 60 тонн (например, Torayca M60JB), но в производстве удилищ оно мало используется. И не потому, что очень дорого стоит, а потому, что слишком хрупкое.

Как правило, чем выше модуль упругости углеволокна (то есть чем оно жестче), тем меньше его прочность, тем более хрупкими (при прочих равных) получаются из него удилища. На практике высокомодульное углеродное волокно нередко используется в удилище в сочетании со среднемодульным и даже низкомодульным, потому что для получения правильного строя разные части удилища должны вести себя по-разному. Именно поэтому нельзя назвать какую-либо марку углеволокна лучшей для удилищестроения. То или иное волокно хорошо не «в общем», не абстрактно, а лишь на своем конкретном месте.

Отметим также, что понятие высокомодульное углеродное волокно, или high modulus carbon fibre, действительно условно, ничем и никем не регламентировано, и никаких стандартов на него не существует. Поэтому для одурачивания покупателей нечистоплотные дельцы могут спокойно объявлять свои изделия из 24-тонного или 30-тонного углеволокна высокомодульными, не боясь, что их привлекут за это к ответственности. Формально-то привлекать не за что! А если в морду им двинуть, так сам же за это потом и сядешь…

Еще стоит иметь в виду, что углеволокно применяют не в виде отдельных нитей, а соединяют в пучки по несколько тысяч нитей в каждом, которые наматывают на бобины. Одна тысяча обозначается буквой K, к ней добавляется цифра — количество тысяч. Например, 1K, 3K, 6K, 12K, 24K, 50K. То есть, 50K = 50 000. Эти обозначения никак не связаны ни с качеством волокна, ни с его модульностью.

Препрег

Но пока это все было только про волокно, а из одного волокна, как мы уже говорили, удилища не сделать. Хлысты (или, как еще говорят, бланки) удилищ делают из препрега. Препрег (pre-preg, английское сокращение от pre-impregnated composite fibres) — это углеродное полотно, пропитанное связующим (смолами), тот самый материал, непосредственно из которого кроят и «крутят» удилища. С его производством ситуация такая же, как и с производством волокна: заводы-изготовители удилищ не делают ни углеполотна, ни препрега, а закупают препрег на стороне. Можно представить себе такую пирамиду: волокно делают немногие серьезные предприятия, производством препрега занят уже более широкий круг компаний, а удилища из препрега крутят уже чуть ли не все, кому не лень.

Основная масса удилищ, представленных на отечественном рынке, сделана из препрега, произведенного в Китае, Корее и Японии (препреги из США встречаются у нас гораздо реже). Сама по себе география производства непосредственно не влияет на качество препрега, но по понятным причинам препреги японских фирм, где бы они ни делались, в целом лучше, чем препреги корейских, а те, в свою очередь, лучше, чем препреги китайских. Хорошо известны и высоко ценятся препреги, производимые соответствующими подразделениями японских концернов Toray и Mitsubishi. Конечно, когда удилища производятся в одной стране, а препрег ввозится из другой, могут, в принципе, возникать разные нештатные ситуации. Например, если японцы вдруг возьмут и запретят импорт своего препрега (как стратегического материала!) в Китай, у кого-то возникнут неприятности.

Углеродное полотно различается не только по типу использованных волокон, но и по их расположению. Волокна могут быть направлены в одну сторону или в разные, переплетены тем или иным способом (плетеные материалы из тонких пучков углеволокна (например, 1K) позволяют создавать особо прочные высококачественные удилища). Слои однонаправленных волокон могут накладываться один на другой под разным углом (0°, 45°, 135°, 90°).

Кроме того, препреги различаются и по виду и количеству связующего. Связующее бывает дешевым и дорогим, с различными добавками (сейчас усиленно рекламируются «наносвязующее»), и не всякое связующее сочетается со всяким волокном. Чем меньше в препреге связующего и чем больше углеволокна, тем удилище суше, легче, мощнее, но тем чувствительнее оно к ударам, тем скорее ломается (независимо от модульности и прочности углеволокна!). Для удобства препреги с низким содержанием связующего (low resin content) иногда сокращенно именуются Low Resin, но доля связующего в них может быть разной, никаких нормативов тут не существует, и это даже не общепринятый термин. Иногда говорят еще об Ultra Low Resin — сверхнизком содержании связующего. В обычном же препреге, так называемом «нормальном», или стандартном (standard resin content prepreg), содержится, как правило, порядка 40 процентов связующего (а иногда и больше).

Теоретически, можно сделать удилище из препрега с использованием высокомодульного углеволокна и с большой долей связующего, которое окажется более тяжелым и жидким, чем удилище из среднемодульного углеволокна с меньшей долей связующего. Кроме того, многое зависит еще и от качества самого связующего, его состава. Все это показывает, насколько пусты абстрактные рассуждения о модульности волокна применительно к рыболовным удилищам.

Как уже говорилось выше, высококачественные современные удилища часто делают из нескольких видов препрега, чтобы придать им нужные рабочие характеристики. Это может быть, например, сочетание препрега с однонаправленными волокнами и препрега с плетеным полотном. Или несколько выкроек препрега с однонаправленным волокном, в каждой из которых волокна направлены в другую сторону (вдоль, поперек, под углом 45 градусов). Кроме того, разные части удилища имеют неодинаковые задачи, поэтому и материал для каждой из частей лучше подбирать особый. Например, для изготовления гибкой вершинки нецелесообразно использовать слишком жесткий и хрупкий углепластик с высокомодульными волокнами. Комель же, как правило, наоборот, не должен проваливаться, жесткость ему просто необходима. Особая статья — стыки, с которыми всегда бывает много головной боли. Грамотно сделанный стык — визитная карточка высококачественного удилища.

Итак, препрег — это полуфабрикат для изготовления удилищ. В процессе его производства создается углеродное полотно, которое пропитывается связующим, покрывается специальной пленкой и сворачивается в рулон. Потом эти рулоны отправляются на заводы. Здесь тоже есть нюансы, но мы сейчас не будем вдаваться в подробности. Как правило, хранить и перевозить рулоны следует, строго соблюдая предписанный температурный режим, а это отнюдь не комнатная температура.

Кстати, отношения с производителями препрега во многом определяются «весом» покупателя. Крупным покупателям легче разговаривать с поставщиками, они даже могут заказывать материал по своей спецификации, в то время как мелкие подчас бывают вынуждены довольствоваться «объедками с барского стола». Покупателем обычно выступает завод-изготовитель удилищ. Это весомый аргумент в пользу выбора «серьезного» завода.

На заводе-изготовителе

Конечно, заводу недостаточно просто купить препрег, надо что-то с ним делать дальше.

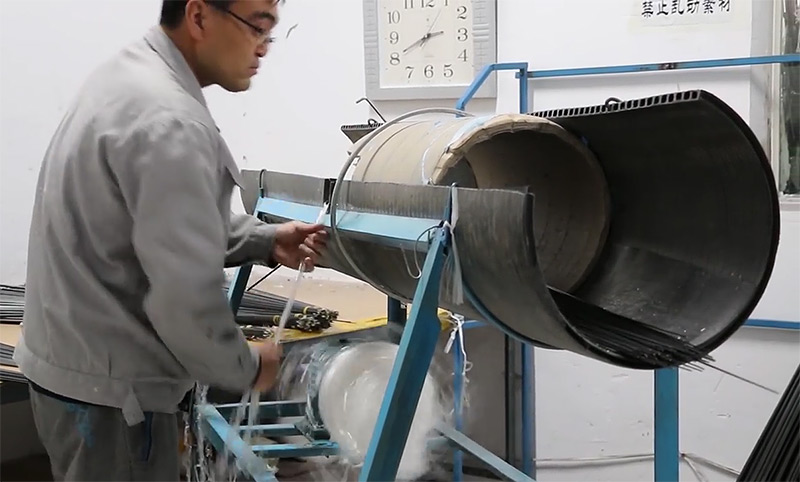

Из препрега выкраивают трапециевидные заготовки (нередко это целый набор кусков неправильной формы, из разного материала) и наматывают их на металлический дорн, повторяющий геометрию будущего удилища. Дорн, точнее комплект дорнов, заводу тоже надо где-то заказать согласно спецификации данного удилища.

Намотка препрега на дорн требует особой тщательности и аккуратности; кроме того, от того, что наматывать, зависит, как наматывать. Современные дорогие препреги и особые способы намотки предполагают определенный уровень завода, наличие соответствующего оборудования и опыта у рабочих.

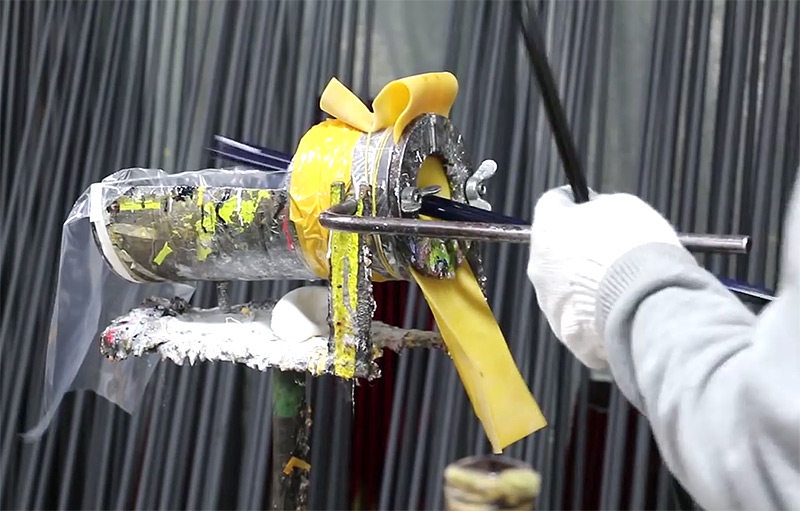

Намотанный на дорн препрег обматывают технологической лентой, которая должна плотно и равномерно обжимать будущий хлыст.

Этот момент, как и содержание препрега, иногда находит отражение в описании готовых удилищ. Например, в каталогах можно встретить упоминание технологии Micro Pitch Taping. Речь идет об узкой ленте и малом шаге намотки, позволяющих повысить эффективность обжатия.

Затем дорн с обмотанным лентой препрегом отправляется в печь, где заготовка сначала разогревается, причем связующее проникает «во все щелочки», потом, при более высокой температуре, слои спекаются, после чего все остужается. Конкретный режим работы печи зависит от вида препрега.

Наконец, дорны извлекают.

Технологическую ленту удаляют.

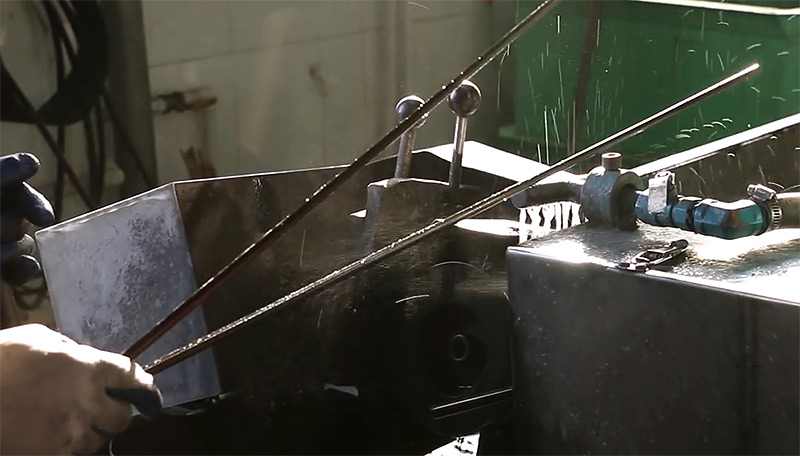

Концы хлыстов обрезают и шлифуют.

Затем шлифуются сами хлысты (не все, у некоторых моделей удилищ шлифовка не предусмотрена).

Дальше идет покраска (опять же, не всегда) и (или) лакировка.

Наконец, наступает очередь фурнитуры.

Сегодня в интернете можно найти видеоматериалы, где весь этот цикл более или менее наглядно проиллюстрирован. Например, на сайте RDL, чьи иллюстрации я здесь использовал (спасибо RDL). Так что, кто сам не был в Китае и не видел все это своими глазами, при желании может получить довольно полное представление о том, что и как происходит на заводе. Другое дело, что за кадром остается много интересных моментов, на которых далеко не все компании любят заострять внимание.

Конструкторы удилищ

Заводские инженеры в Корее и в Китае обычно неплохо разбираются в вопросах, непосредственно касающихся производственных процессов, с которыми они имеют дело, но весьма смутно представляют себе свойства удилищ и законы физики, из которых эти свойства вытекают. Забота о таких вещах ложится на конструктора. В идеальном случае свой конструктор (или конструкторы) есть у компании, заказывающей заводу удилища. На практике же чаще всего дело обстоит куда проще. Многие европейские торговые дома, даже весьма именитые, не имеют своих конструкторов, и все их разглагольствования о «собственных конструкторских бюро, где собраны лучшие специалисты страны» — блеф. Вот вам еще один миф! Типичный торговый дом состоит из пары-тройки директоров, бухгалтера, секретаря и склада со складскими рабочими, а также системы сбыта. Директор, выступающий в роли снабженца, отправляется в Китай или в Корею. Если он сам плохо ориентируется в «китайских делах», то обращается к «агенту», или посреднику, который «помогает» ему найти подходящий завод, сводит с нужными людьми, короче говоря, берет на себя все заботы. Такой посредник может даже не специализироваться на рыболовных снастях, а делать гешефт на чем попало.

На корейских и на более солидных китайских заводах обычно имеется собственный специалист по контактам с иностранцами, говорящий по-английски. Гостю показывают образцы продукции, которые были изготовлены по спецификации более компетентных клиентов или разработаны своими силами, обычно путем механического копирования известных моделей серьезных производителей. Гость из Европы, в рыбалке полный дилетант, тычет пальцем в понравившийся ему образец, и заводской дизайнер (у многих европейских ТД нет даже своих дизайнеров) быстренько изменяет внешний вид удилища в соответствии с пожеланиями заказчика или же просто располагает на нем соответствующий фирменный логотип. Модель готова, все довольны. Почти все — для серьезного рыболова такое удилище, скорее всего, будет выглядеть примерно как макдоналдсовский гамбургер на фоне настоящего обеда.

Но все может быть и еще проще! Представитель китайского либо корейского завода или посредник присылает (или привозит на выставку; по крупным выставкам почти всегда бродят эти товарищи) заинтересованным оптовикам образцы ходовых удилищ. Оптовик осматривает их, выбирает то, что ему приглянулось, придумывает свое название (в этом случае оно обычно берется с потолка и никак не связано ни с направленностью удилища, ни с удобством будущей «раскрутки» серии) и отправляет на завод заказ. Дизайн остается стандартным, так что потом под разными марками и названиями люди видят в магазинах одно и то же.

В России можно встретить, пожалуй, все варианты работы с заводами. Распространен средний вариант. Оптовик, имеющий свою марку, получает непосредственно на заводе или по почте образцы, «трясет» их, показывает их «знающим в удилищах толк» рыболовам и сообщает заводу, что вот у такой-то модели надо сделать комель пожестче или вершинку помягче, или наоборот, а там-то надо переставить кольца, ну, а дизайн надо сделать так-то и так-то. Получив новые образцы, выполненные согласно его пожеланиям, он торгуется, пытаясь по максимуму сбить цену, а потом делает заказ и отправляет половину суммы в качестве авансового платежа, без которого производство по понятным причинам не начинается.

Нетрудно догадаться, что такие схемы работы не является оптимальными с точки зрения конечного результата. Разумеется, они не исключают получение хороших и даже отличных удилищ, ведь приличный завод может изначально предложить оптовику достойную модель. Тем не менее, куда лучше, когда у заказчика имеется свой конструктор и свой дизайнер. Очень удобно, когда тот и другой совмещены в одном лице (но это может быть и тандем из двух работников, конструктор + дизайнер). Такой человек должен разбираться в материалах, технологиях, быть рыболовом и знать толк в удилищах того вида, которые разрабатывает. Он должен уметь быстро и грамотно создать на компьютере дизайн удилища. Кроме того, ему просто необходимо отлично ориентироваться в корейских и китайских джунглях производства удилищ, отслеживать происходящие там изменения, знать, где, что и почем, в том числе фурнитура (чтобы на заводе его не «нагрели»). На приобретение такого опыта и квалификации уходят долгие годы, и услуги компетентного конструктора-дизайнера стоят дорого (если только он не склонен к благотворительности).

В паре с ним должен работать сотрудник, занимающийся вопросами сбыта. В его задачи входят формирование ассортимента и реализация продукции. И это точно так же должен быть рыболов, не только отлично знающий рынок, но и чувствующий на нем всякие дуновения, глубинные течения и подводные камни.

Если дело поставлено на более широкую ногу, то имеет смысл привлечь третьего сотрудника-рыболова, который возьмет на себя PR. И это все. Остальные вопросы могут решаться сотрудниками, к рыбалке никакого отношения не имеющими (бухгалтер и т.п.), а также специалистами, привлекаемыми на внештатной основе.

Процесс в теории выглядит так. Сбытовик формулирует задание на новую серию удилищ. Конструктор разрабатывает удилища и запускает их в производство. Сбытовик их продает. Специалист по PR обеспечивает информационный фон. На практике возможны нюансы, часто все решается вместе, может быть даже за чашечкой кофе или за рюмочкой, кто-то кого-то в чем-то подменяет, но общая схема остается.

Что подразумевает разработка удилищ таким конструктором? Я не слышал, чтобы кто-нибудь в России сейчас делал современные спиннинговые, поплавочные, донные и т.п. удилища с чистого листа, рассчитывал на компьютере их геометрию, исходя из голых формул. Обычно за основу берут какое-нибудь готовое удилище, и от него уже начинают танцевать.

Через многие промежуточные, опытные образцы, число которых может доходить до десятка, но чаще составляет три-четыре-пять, конструктор с заводом приходят к финальному предсерийному образцу, который иногда называют установочным, по аналогии с установочной партией. Это тот эталон, которому должны будут соответствовать выпущенные заводом серийные удилища и характеристики которого вносятся в спецификацию.

Опытные образцы испытываются (по крайней мере, в идеале), как в лабораторных, так и в полевых условиях, по результатам испытаний вносятся изменения в конструкцию. Для ускорения процесса (если «все горит») конструктор может подолгу сидеть на заводе в Китае (тогда отпадает пересылка образцов и добавляется непосредственное воздействие на китайцев); в идеале на заводе вообще должен быть постоянный представитель заказчика, но позволить себе иметь такого представителя могут только действительно крупные компании.

Справедливости ради следует отметить, что наличие у компании своего (или приглашенного) конструктора и готовности идти тернистым путем разработки собственных моделей удилищ отнюдь не гарантирует того, что на выходе получатся хорошие удилища. Всякое бывает. В принципе, результат может оказаться даже хуже готового китайского или корейского OEM-варианта. Тем не менее, этот путь интересен и позволяет получить (именно позволяет получить, а не гарантирует получение) именно тот продукт, который хочется получить, исходя из местных условий ловли и своих предпочтений.

Компания, как правило, подчеркивает, что сама занимается разработкой удилищ специально под условия своего региона; популярный рассказ о том, как создавалась та или иная модель удилища привлекает внимание любознательных читателей (которыми Россия как раз богата). Нередко выдвигается такой аргумент: «Поскольку мы сами делаем удилища и сами их продаем, без посредников, у нас вы можете купить снасть не хуже, чем у именитой фирмы, за куда меньшую сумму». Этот постулат относится к «взрывоопасным материалам», способным вызывать на форумах и в комментариях колоссальный «срач», и заслуживает рассмотрения в отдельной статье.

Автор: Дмитрий Баличев